고온 및 저온 작업 툴링 애플리케이션을 위한 H13 금형강 출시로 재료 포트폴리오 확장!

제품설계와 생산분야에 금속 3D 프린팅을 활용할 수 있도록 하는데 전념하고 있는 Desktop Metal은 세계 최초의로 사무실 환경에서 시제품 제작 및 소량 생산을 가능하게 하는 금속 3D 프린팅 시스템인 Studio System+용 금속 재료로 H13 금형강 재료를 출시했다. 열처리의 안정성, 우수한 고온경도, 높은 내마모성이 특징인 H13은 고온환경에 널리 사용되는 금형강이다. 또한, 금형을 3D프린터로 근사형상(near net shape)으로 우선 제작하고 간단한 후가공을 통해 마무리함으로써 금형제작의 시간과 비용을 절감할 수 있다.

Desktop Metal의 CEO 겸 공동 창업자인 Ric Pulop은 "H13 금형강을 사용할 수 있게 됨으로써 Studio Sysystem 장비를 이용하여 설계자와 엔지니어가 사출용 금형, 압출 다이, 단조 다이, 판금용 몰드 (스탬핑, 엠보싱, 벤딩, 카운터링 등)를 제작할 수 있으며, 기존 가공 방식으로는 불가능했던 복잡한 기하학적 구조도 완성할 수 있을 것입니다."고 말했다.

Studio System+으로 장비를 이용하여 H13 재료로 제작된 파트는 다양한 산업 전반에 사용될 수 있다.

금형강(Tool Steel)은 금형 제작에 특히 적합한 다양한 탄소강 및 합금강(Carbon and Algon Steel)을 말한다.

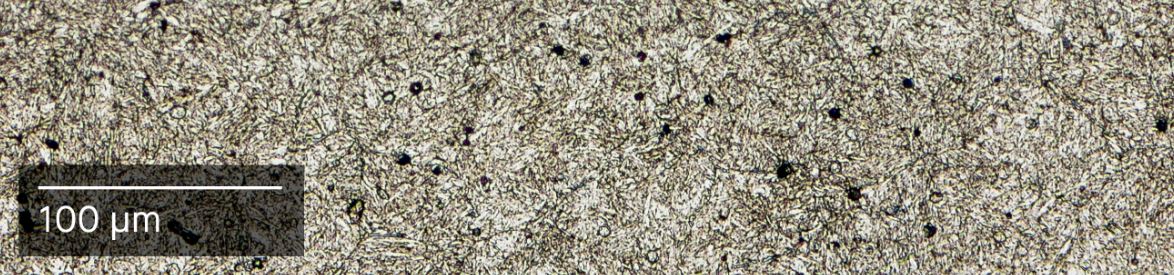

H13은 뛰어난 고온 경도와 내마모성으로 잘 알려진 합금강으로서, 다양한 고온 환경 및 냉간 작업에도 사용할 수 있다.

[Application]

- 1. Mold inserts

- 2. Extrusion dies

- 3. Forging dies

- 4. Sheet metal tooling

- 5. Stamping tools

APPLICATION EXAMPLE #1

의료: 마우스피스 사출 금형 코어

H13 재료를 사용하여 천식 흡입기용 구강 피스의 사출을 위한 금형을 제작하였다. H13은 고온 경도와 내마모성 때문에 사출금형 제작에 이상적인 소재다. 사출 성형 과정에서 이와 같은 금형의 냉각은 전통적으로 금형의 전체 주기 시간의 95%를 차지할 수 있다. 대신 Studio System+로 금형을 3D 프린팅함으로써, 금형 내부의 냉각 채널을 사출 제품과 일정한 간격으로 배치할 수 있게 되어 금형의 냉각 속도를 높여주어 1 shot당 사출주기를 혁신적으로 줄임으로써 매 시간마다 더 많은 부품을 성형할 수 있게 된다. 또한, 금형을3D프린터로 근사형상( near net shape)으로 우선 제작하고 간단한 후가공을 통해 마무리함으로써 금형제작의 시간과 비용을 절감할 수 있다.

"내마모성, 고경도, 인성, 열피로에 대한 저항력은 H13의 장점 중 몇 가지에 불과하다." Alpha Precision Group의 운영 매니저인 Chris Aiello는 "이제 Studio System+ 3D프린터를 이용함으로써 수개월 소요되던 금형제작을 며칠 안에 완료할 수 있게 되었다." 라고 말헀다. 우리 고객들은 더 빨리 제품을 출시하고 싶어하는데 디자인 검증, 생체 적합성 및 시장 테스트는 고객이 통과해야 할 관문 중 일부일 뿐이며, H13 재료를 사용하여 금형과 지그류를 Studio System+ 장비로 빠르고 손쉽게 제작 함으로써 우리는 상당한 경쟁우위를 점할 수 있게 되었다."

1) 부품 정보

사출 성형은 플라스틱 부품을 대량으로 생산하는 가장 흔한 방법이다. 작업장의 효율을 높이고 툴링과 인건비를 줄이기 위해, 일반적으로 MUD(Master Unit Dies)를 사용한다. 이 MUD는 스왑 가능한 금형 삽입물을 사용하여 성형 중인 부품의 노심과 캐비티를 제공한다. 이러한 코어 및 구멍은 주입된 용융 플라스틱을 올바른 위치로 유도하여 부품을 형성한다. 플라스틱이 굳으면 금형이 냉각되고 부품이 배출된다. 3D프린터로 제작된 금형코어는 천식 흡입기의 마우스피스를 성형하는 데 사용된다.

2) 금속3D프린터 사용 이유

H13의 높은 경도와 강성으로 인해 기계가공하기가 매우 어려워져 리드 타임이 길고 제작 비용이 높으며 엔드밀과 드릴의 마모가 가속된다. 금속 3D프린터를 이용하면 EDM 또는 후가공 작업을 통해 정밀 치수 부분을 간단히 마감 잡업 하면 된다 사출 성형 공정에서 금형 냉각은 전체 금형 주기의 최대 95%를 차지한다. Studio System+ 장비로 금형을 제작함으로써 금형의 냉각 속도를 크게 증가시켜 사출공정의 주기를 크게 줄여 매시간 더 많은 부품을 생산할 수 있게 한다.

3) H13 재료 사용 이유

H13의 뛰어난 고온 경도와 내마모성은 다른 금형 재료에 비해 금형의 수명을 현저히 늘릴수 있다.

.png)

APPLICATION EXAMPLE #2

> 산업: 압출용 다이

.JPG)

압출 다이의 복잡한 기하학적 구조는 종종 기계가공하기 어려운 부분이 있다. 이는 때로 긴 제작시간과 가공 비용 때문에 압출 다이의 최적 설계에 제한 요친으로 작용하기도 한다. 아울러, 압출 다이는 압출공정시 가해지는 극한의 온도와 압력을 견뎌야 한다. 필요한 극한의 온도와 압력을 견뎌야 한다.

1. 부품 정보

압출은 고온으로 재료를 지정된 길이 만큼 재료가 압출되면 가열된 재료를 같은 공정이 반복된다. 다이를 통해 고압으로 밀어내어 제품을 생산하는 방식이다. 지정된 길이만큼 재료가 압출되면 돌출부가 절단되고 같은 공정이 반복된다. 압출과정에서 압출 다이는 극한의 온도와 압력을 견뎌야 한다.

2. 금속3D프린터 사용 이유

압출 다이의 복잡한 기하학적 구조는 특히 금형강으로 제작시 기계가공이 어려운 부분도 발생한다. 이로인해 다이 설계, 다이가공, 다이 설계 수정, 다이 재제작의 반복 작업을 통한 최적의 압출다이 제작까지 많은 어려움과 장시간, 고비용이 발생한다.

3. H13 재료 사용 이유

H13은 높은 온도와 압력에서 뛰어난 경도와 강도를 지니므로 압출다이가 제 기능을 할 수 있도록 한다. H13의 뛰어난 내마모성 및 견고성은 압출다이의 긴 수명을 보장한다.

.png)

APPLICATION EXAMPLE #3

> 다이캐스팅몰드 (지퍼생산용)

의류용 아연 지퍼 생산을 위한 다이캐스팅 몰드 제작 사례이다. 이 다이캐스팅 몰드는 지퍼의 로고, 표면양각, 드래프트 각도와 같은 수많은 미세한 디테일이 특징이다. Desktop Metal Studio System+ 고해상도 노즐로 3D 프린팅하면 이 부품에 필요한 미세한 디테일을 달성할 수 있으며, 기존 금형 가공 방법에 비해 귀중한 시간과 비용도 절약할 수 있다. 게다가, H13의 핫워크 기능은 다이 캐스팅 애플리케이션을 위한 금형 제작을 가능하게 한다.

스티브 린치 메이시인더스트리즈 인더스트루먼트 사업개발부장은 "저의 경험에 비추어 볼 때 판금성형과 스탬핑 분야에서 3D프린팅용 H13재료는 경쟁우위를 점할 수 있는 기회"라고 말했다.

H13은 17-4PH, SUS316L에 이어 Studio System+ 장비의 사용재료 중에 가장 최근에 출시되었다. 탄소강, 구리 등 핵심 금속재료를 Studio System+ 장비에 추가로 사용할 수 있도록 할 계획이다.

1. 부품 정보

매년 수억 개의 지퍼가 제조되고 있으며, 주요 제조 방법은 사출 성형(플라스틱 지퍼의 경우), 다이캐스팅(금속 지퍼의 경우)이다. 이 금형은 다이 캐스팅을 통해 아연으로 맞춤 금속 지퍼를 만드는 데 사용된다.

2. 금속3D프린터 사용 이유

다이캐스팅 제작비용이 높기 때문에 부품당 낮은 목표비용을 달성하기 위해 지퍼를 대량으로 생산하는 경우가 많다. 금속 3D 프린팅을 통해 제조업체는 다품종 소량생산 용도에 맞게 특별히 설계된 다이캐스트 지퍼에 맞춤 성형 삽입물을 비용 효율적으로 제작할 수 있어 다양한 설계를 제작할 수 있다. 이 금형에는 부품의 성형 성공에 중요한 로고, 텍스처, 미묘한 드래프트 각도와 같이 많은 세부 사항이 적용되어 있으며, 고해상도 250um 노즐로 3D프린팅하여 필요한 미세한 디테일을 구현했다. 다이캐스팅 금형을 Studio System+ 장비로 제작함으로써 제조업체는 금형을 제작하는 데 필요한 가공 및 와이어 EDM 작업에 비해 귀중한 시간과 비용을 절약할 수 있었다.

3. H13 재료 사용 이유

부품이 반복적으로 가열되고 빠르게 냉각되므로 열피로 균열이 우려되므로 이 금형에 H13 재료가 필요했다. H13은 금형의 높은 작동 온도와 압력 조건에서의 사용에 적합하다. H13은 견고성이 높기 때문에 다른 금형 재료에 비해 금형 수명을 늘릴 수 있다.

.png)

Desktop Metal Studio System+ 금속 3D프린터 자세히 보기 >>

.png)