“3D 프린터 도입 후 가장 큰 개선점은 개발 기간 단축입니다. 금형 제작이 바로 들어가면 에러 발견 후 수정하는 데 10일이 걸리는 반면, 3D 프린터로 제작할 경우 5시간이면 새로운 프로토타입 제작이 가능합니다.”

- 아임삭 품질기술팀, 주병건 과장

개발 기간 단축으로 경쟁력 확보

전동공구 선행 개발 단계를 위한 추가 3D 프린터 도입

전동공구 제조 업체 아임삭의 품질기술팀 주병건 과장은 개발 기간 단축이 경쟁력 확보에 중요한 역할을 하게 됨으로써 선행 개발을 위한 3D 프린터의 추가 장비를 도입하게 되었습니다.

전동공구 제조 업체 아임삭, 시제품 제작 서비스를 시작으로 3D 프린터 도입

아임삭은 27년 이상 전동공구를 제조해온 자랑스러운 국내 기업입니다. 충전드릴, 전동공구용 스위치, 드릴척, 톱날 등을 제작, 직수입 판매하고 있으며 2010년 처음으로 uPrint SE라는 FDM 3D프린터를 도입했습니다. 장비를 도입하기 전에는 Polyjet 기술을 활용한 시제품 제작 서비스를 이용했습니다. 초기 제작 단계에서 부품 간섭 여부, 주요 부품의 와이어 연결 설계 확인, 구동에 대한 부분 확인을 위해 Polyjet 기술의 투명 재료를 사용하여 케이스를 제작했습니다. 전동공구의 사용자는 대부분 제품 자체를 거칠게 다루는 경우가 많기 때문에 디자인적인 측면이나 눈에 보이는 구동력 확인뿐만 아니라 내구성 테스트 또한 중요합니다. 목업 단계에서도 실제와 같은 상황에서 발휘되는 내구성을 테스트하기 위해 아임삭은 2010년 FDM 방식의 uPrint SE 장비 도입을 하게 되었습니다.

| |

시제품 제작 서비스 이용 |

사내 3D 프린터 사용 (uPrint SE) |

| 비용 |

약 400,000원 |

약 80,000원 |

| 시간 |

평균 1주일 |

평균 2일 |

아임삭 품질기술팀 주병건 팀장

출시 일정을 앞당겨 경쟁력 확보 – Fortus 380mc 추가 장비 도입

5년 여간 uPrint SE를 일주일 내내 풀가동 할만큼 활용을 많이 했던 아임삭은 제품을 얼마나 빠르게 출시하느냐에 따라 성공 여부가 달려있다고 합니다. 전동공구 시장에서 더 강력한 경쟁력을 확보하기 위해 아임삭은 추가 장비 Fortus 380mc를 도입하게 되었습니다. 기어 박스, 모터, 스위치 등 부품의 선행 개발 시간을 단축시키기 위해 보다 높은 성능의 3D 프린터의 도입은 불가피하게 되었습니다. 빠른 개발을 위해 수행되는 Set level화 후 테스트 과정을 위해서도 3D 프린터는 필수 장비가 되었습니다. Fortus 380mc 는 외관 디자인 뿐만 아니라 uPrint SE에서 사용할 수 없었던 PC 재료를 사용함으로써 더 강력한 내구성 테스트 용으로도 사용되고 있습니다. 현재 엔지니어링 열가소성 플라스틱 재료인 PC를 사용하여 내구성을 검토하고 있으며 앞으로는 3D 프린터를 활용한 양산 개발을 강화할 예정입니다.

| |

외주 |

uPrint SE |

Fortus 380mc |

|

신제품 1개의 모델을 위해

제작되는 프로토타임 수량

|

2~3건

(디자인 검토용: 외주 mock-up 업체

테스트 검토용: 외주 알루미늄 가공 업체)

|

1~2건

(외관 디자인 확인용)

|

2~3건

(외관 디자인 확인 및 테스트용)

|

| 프로토타입 제작 시간 |

4~5일 |

약 20시간 |

약 15시간 |

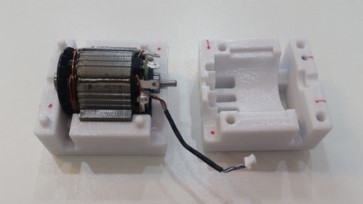

Cutsaw 기능성 테스트에 활용된 Fortus 380mc, PC 재료 No Frame 모터 테스트를 위한 지그(jig)

디자인 컨셉 확인, 기능성 테스트, 지그(jig) 제작에 활용되는 3D 프린터

Fortus 380mc를 도입한 이후 uPrint SE는 기술연구소에서 디자인 또는 그립감 확인을 위해 활용됩니다. 양산 설계를 위한 배선 관리 및 부품 조합 테스트에도 활용되어 일주일에 4~5개의 모델을 uPrint SE로 제작하고 있습니다. Fortus 380mc는 가동시간이 더 길기 때문에 주말에도 재료 교체 과정 없이 풀 가동이 가능합니다. 아임삭은 1510cc의 재료 1 Canister를 10일 동안 사용하여 5개의 모델을 제작합니다.

No Frame 모터의 경우, 단품으로 자체 구동이 안 되기 때문에 하우징 전에 3D 프린터로 제작한 지그로 모터 1차 구동을 확인합니다. 그밖에 생산 라인에 대응하기 위한 다양한 지그 제작을 위해 3D 프린터를 활용하기도 합니다.

3D 프린터 도입 후 개선점

아임삭의 품질기술팀 주병건 팀장은 “3D 프린터 도입 후 가장 큰 개선점은 개발 기간 단축입니다. 금형 제작이 바로 들어가면 에러 발견 후 수정하는 데 10일이 걸리는 반면, 3D 프린터로 제작할 경우 10분이면 수정이 가능합니다.”라고 말합니다. 금형 전에 부품 조립이 가능하다는 점 또한 3D 프린터 도입 후 개선점 중에 하나입니다. Fortus 380mc 도입 후 가장 먼저 제작된 AH618T 모델의 경우, 130℃ 이상 상승하는 모터 온도 때문에 PC 재료를 사용함으로써 문제점을 빠르게 도출하고 개선할 수 있었습니다. PC 재료로는 온도 뿐만 아니라 충격 강도 테스트로도 활용이 되고 있습니다. 이렇게 uPrint SE는 약 2년 만에 투자 비용을 회수했습니다. 제품 개발에 있어서 무엇보다도 품질 개선이 중요하고, 기존에 3D 프린터를 활용해서 시간 및 비용 효과를 보여주는 활용 사례를 많이 경험했기 때문에 아임삭은 확신을 가지고 Fortus 380mc를 추가로 구입하게 되었습니다.

<개발 모델 수량 (1년) >

| 3D 프린터 도입 전 |

0~1건 |

| 3D 프린터 도입 후 |

2~3건 |

3D 프린터의 한계 및 해결 방안

샤프트와 같은 가공품이나 금속 소재를 사용해야 하는 접점의 단자 부분은 3D 프린터로 제작하기 어려운 부분입니다. 현존하는 금속 3D 프린터의 경우 고가이거나 정밀도가 낮아서 도입이 어렵습니다. 부품이 서로 체결되는 부분은 깨지기 쉽기 때문에 Fortus 380mc에서 사용 가능한 Nylon12 재료를 사용하여 그 한계를 개선하고자 합니다.

ㅡ ◆ ㅡ

3D 프린터 구매 및 3D 프린팅 제작은 프로토텍에 맡기세요!

.png)